Thép đóng tàu là vật liệu cốt lõi trong ngành công nghiệp đóng tàu hiện đại, đóng vai trò quyết định đến độ bền, khả năng chịu lực và tuổi thọ của các phương tiện hàng hải. Trong bối cảnh nhu cầu vận chuyển đường biển ngày càng tăng, việc lựa chọn đúng loại thép chuyên dụng không chỉ đảm bảo chất lượng công trình mà còn tối ưu chi phí và an toàn khai thác. Vậy thép đóng tàu có những đặc tính gì nổi bật, được phân loại ra sao và ứng dụng cụ thể thế nào trong thực tế? Cùng tìm hiểu chi tiết để đưa ra quyết định phù hợp nhất cho từng dự án.

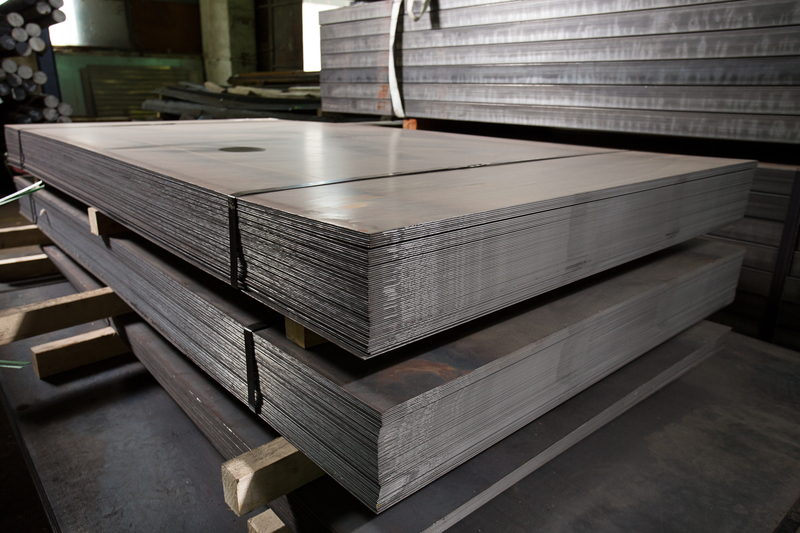

Đặc điểm kỹ thuật của thép tấm đóng tàu

Thép đóng tàu là loại thép carbon được thiết kế riêng biệt nhằm chịu được các điều kiện khắc nghiệt trên biển như nước mặn, áp suất cao và sự va đập liên tục. Loại vật liệu này không giống thép xây dựng thông thường, mà phải tuân thủ nghiêm ngặt các tiêu chuẩn quốc tế trong lĩnh vực hàng hải.

Thành phần hóa học và cơ lý tính

Thép dùng trong ngành đóng tàu cần đảm bảo sự cân bằng giữa độ bền kéo, độ dẻo và khả năng chống ăn mòn. Các thành phần chính bao gồm:

- Carbon (C): Tỷ lệ thấp để giữ độ dẻo và hạn chế giòn nứt.

- Mangan (Mn): Tăng cường độ bền và độ cứng.

- Silic (Si) và Lưu huỳnh (S): Ổn định cấu trúc kim loại và cải thiện tính hàn.

- Phospho (P): Giới hạn thấp để đảm bảo độ bền va đập ở nhiệt độ thấp.

Ngoài ra, một số dòng thép cao cấp còn được bổ sung các nguyên tố hợp kim như Cr, Ni, Mo để nâng cao khả năng chống gỉ sét và chịu lực ở nhiệt độ cao.

Tiêu chuẩn của thép đóng tàu

Thép tấm đóng tàu cần đáp ứng những tiêu chuẩn kỹ thuật nghiêm ngặt nhằm đảm bảo độ bền, khả năng chống ăn mòn và độ an toàn khi vận hành trên biển. Các tiêu chuẩn này thường do từng quốc gia hoặc tổ chức quốc tế ban hành. Dưới đây là một số tiêu chuẩn phổ biến được áp dụng rộng rãi trong ngành đóng tàu:

-

Tiêu chuẩn ASTM (Mỹ): ASTM A131 là tiêu chuẩn nổi bật dùng cho thép tấm trong đóng tàu, bao gồm nhiều cấp độ chất lượng khác nhau để phù hợp với từng mục đích sử dụng cụ thể.

-

Tiêu chuẩn JIS (Nhật Bản): Một số tiêu chuẩn quan trọng như JIS G3131, JIS G3106 và JIS G3128 thường được sử dụng trong ngành công nghiệp đóng tàu tại Nhật, đảm bảo yêu cầu về cơ tính và độ bền.

-

Tiêu chuẩn EN (Châu Âu): Các tiêu chuẩn như EN 10025, EN 10028 và EN 10225 được áp dụng tại nhiều nước châu Âu, quy định rõ về thành phần hóa học, cơ tính và tính năng chịu lực của thép tấm.

-

Tiêu chuẩn từ IACS (Hiệp hội các tổ chức phân loại tàu quốc tế): IACS bao gồm các tổ chức phân loại tàu hàng đầu như:

-

ABS (American Bureau of Shipping): ABS Grade A, B, D, E

-

DNV (Det Norske Veritas): DNV Grade A, B, D, E

-

BV (Bureau Veritas): BV Grade A, B, D, E

-

LR (Lloyd’s Register): LR Grade A, B, D, E

-

NK (Nippon Kaiji Kyokai): NK Grade A, B, D, E

-

RINA (Registro Italiano Navale): RINA Grade A, B, D, E

-

Các tổ chức này đặt ra các yêu cầu chặt chẽ về thành phần hóa học, tính chất cơ lý, độ bền kéo, khả năng chống va đập và nhiều chỉ số kỹ thuật khác nhằm đảm bảo thép tấm đáp ứng đầy đủ điều kiện sử dụng trong môi trường hàng hải khắc nghiệt.

Để lựa chọn đúng loại thép phù hợp với từng dự án hoặc yêu cầu kỹ thuật cụ thể, doanh nghiệp nên tham khảo chi tiết các tiêu chuẩn được ban hành bởi từng tổ chức hoặc quốc gia nói trên.

Phân loại thép đóng tàu phổ biến

1. Thép tấm đóng tàu cấp A – Phổ biến và kinh tế nhất

Thép tấm cấp A là loại vật liệu phổ biến nhất được sử dụng trong ngành đóng tàu, đặc biệt là cho phần thân tàu, đáy tàu và các kết cấu không chịu tải trọng cao. Đây là loại thép carbon thông thường, có độ bền vừa phải nhưng đảm bảo độ dẻo dai và khả năng hàn tốt. Thép cấp A thường có giới hạn chảy tối thiểu khoảng 235 MPa và độ bền kéo từ 400 đến 520 MPa. Do chi phí sản xuất thấp, dễ gia công và đáp ứng các yêu cầu cơ bản trong môi trường hàng hải, loại thép này được lựa chọn cho nhiều công trình tàu vận tải thông thường, tàu cá hoặc xà lan.

Tuy nhiên, do khả năng chịu tải và chống ăn mòn không quá cao, thép cấp A thường không được sử dụng cho các phần kết cấu chịu lực lớn hoặc làm việc trong điều kiện thời tiết khắc nghiệt. Các tổ chức phân loại hàng hải như ABS, DNV, BV hay LR đều có quy định cụ thể cho thép cấp A (ví dụ: ABS Grade A, DNV Grade A…), đảm bảo tiêu chuẩn quốc tế về chất lượng vật liệu.

2. Thép tấm cấp B, D, E – Dành cho kết cấu chịu lực cao hơn

Bên cạnh cấp A, thép tấm cấp B, D và E được phát triển nhằm phục vụ các yêu cầu cao hơn về độ bền và khả năng chống va đập trong ngành đóng tàu. Sự khác biệt chính giữa các cấp này nằm ở giới hạn chảy và khả năng chịu nhiệt độ thấp. Cụ thể, thép cấp B có độ bền tương tự cấp A nhưng yêu cầu nghiêm ngặt hơn về tính hàn và độ dai va đập. Trong khi đó, thép cấp D và E được thiết kế để hoạt động hiệu quả trong môi trường lạnh hoặc điều kiện khắc nghiệt.

Ví dụ, thép cấp D phải đáp ứng khả năng chống nứt giòn ở nhiệt độ -20°C, còn thép cấp E yêu cầu tương tự ở mức -40°C. Những loại thép này thường được sử dụng cho các phần boong tàu, vách ngăn hoặc các tàu hoạt động ở vùng biển lạnh như Bắc Âu, Nga, Alaska… Các tổ chức phân loại quốc tế như LR, RINA, NK hay CCS đều có bảng phân loại rõ ràng cho các cấp thép này để đảm bảo mỗi loại thép được sử dụng đúng mục đích kỹ thuật và điều kiện môi trường.

3. Thép tấm cường độ cao – Cho tàu trọng tải lớn và kết cấu đặc biệt

Trong ngành đóng tàu hiện đại, thép tấm cường độ cao (High Strength Shipbuilding Steel) đang được sử dụng ngày càng phổ biến để giảm trọng lượng tàu mà vẫn đảm bảo độ bền kết cấu. Các loại thép này bao gồm các cấp như AH32, DH32, EH32, AH36, DH36, EH36…, với giới hạn chảy lên đến 355 MPa và độ bền kéo cao hơn nhiều so với thép thông thường. Thép cường độ cao giúp tối ưu hóa thiết kế tàu, giảm mức tiêu thụ nhiên liệu và tăng khả năng chở hàng mà không ảnh hưởng đến độ an toàn.

Loại thép này thường được sử dụng cho phần mạn tàu, sườn ngang, sườn dọc, boong chính và đáy kép của các tàu container, tàu chở dầu hoặc tàu chiến. Đặc biệt, những loại có ký hiệu E (ví dụ: EH36) còn được thiết kế để làm việc tốt ở nhiệt độ rất thấp, phù hợp với tàu hoạt động ở Bắc Cực hoặc các vùng biển lạnh khác. Việc gia công, hàn nối và kiểm tra chất lượng thép cường độ cao đòi hỏi kỹ thuật cao và tuân thủ nghiêm ngặt các quy trình do các hiệp hội hàng hải quốc tế quy định.

4. Thép hợp kim chuyên dụng – Phục vụ tàu chuyên dụng và môi trường khắc nghiệt

Ngoài các dòng thép cacbon thông dụng, ngành đóng tàu còn sử dụng các loại thép hợp kim chuyên dụng để đáp ứng yêu cầu khắt khe về khả năng chống ăn mòn, độ bền kéo dài hoặc môi trường làm việc đặc biệt. Các loại thép này có thể chứa thêm các nguyên tố như niken, molypden, crom hoặc mangan nhằm cải thiện đặc tính vật lý và hóa học của vật liệu. Ví dụ, thép có hàm lượng niken cao thường được sử dụng cho tàu chở khí hóa lỏng (LNG), nhờ khả năng chịu lạnh và chống nứt do giòn nhiệt độ thấp.

Trong khi đó, thép hợp kim chứa molypden và crom lại phù hợp với tàu hoạt động trong môi trường có tính ăn mòn cao, như tàu vận chuyển hóa chất hay tàu tiếp dầu ngoài khơi. Tuy chi phí cao hơn nhiều so với thép thông thường, thép hợp kim chuyên dụng là lựa chọn không thể thay thế cho các dự án yêu cầu cao về độ bền, tuổi thọ và tính an toàn. Việc sử dụng những loại thép này cần được sự phê duyệt và giám sát chặt chẽ từ các tổ chức phân loại quốc tế như DNV, ABS hoặc LR.

Ứng dụng của thép đóng tàu trong thực tế

Không chỉ giới hạn ở đóng tàu biển, loại thép chuyên dụng này còn được ứng dụng rộng rãi trong nhiều lĩnh vực liên quan đến hàng hải và công nghiệp nặng.

Đóng mới và sửa chữa tàu thủy

- Tàu chở hàng rời, tàu container, tàu dầu: Sử dụng thép cường độ cao nhằm tăng tải trọng mà vẫn đảm bảo an toàn.

- Tàu cá, tàu du lịch, tàu cao tốc: Ưu tiên các loại thép nhẹ, dễ gia công và có khả năng chống ăn mòn cao.

- Sửa chữa và cải hoán tàu: Yêu cầu thép tương thích với kết cấu cũ, dễ hàn nối và thi công nhanh.

Xây dựng công trình biển

- Giàn khoan dầu khí, cầu cảng, bến phà: Sử dụng thép chống ăn mòn và có tuổi thọ cao trong môi trường nước biển.

- Phao nổi, nhà bè, thiết bị hỗ trợ hàng hải: Đòi hỏi thép có khả năng chống gỉ và giữ được độ bền khi ngâm lâu trong nước.

Ứng dụng trong công nghiệp phụ trợ

- Sản xuất container và thiết bị lưu trữ hàng hóa: Đòi hỏi khả năng chịu lực cao và chống biến dạng.

- Kết cấu khung thép nhà máy gần biển: Chống lại sự ăn mòn do hơi muối và độ ẩm cao.

Tiếp theo, phần còn lại của bài viết sẽ phân tích về các yếu tố ảnh hưởng đến giá thép đóng tàu, quy trình sản xuất tiêu chuẩn và gợi ý lựa chọn nhà cung cấp uy tín. Nếu bạn cần mình tiếp tục phần sau ngay bây giờ, hãy nói nhé.

Quy trình sản xuất thép đóng tàu đạt chuẩn

1. Lựa chọn nguyên liệu đầu vào – Bước nền tảng quyết định chất lượng

Quy trình sản xuất thép đóng tàu bắt đầu từ khâu lựa chọn nguyên liệu đầu vào, đây là yếu tố then chốt quyết định đến chất lượng sản phẩm cuối cùng. Nguyên liệu chính bao gồm quặng sắt, thép phế liệu và các phụ gia hợp kim như mangan, silic, carbon… Những nguyên liệu này phải đạt tiêu chuẩn nghiêm ngặt về độ tinh khiết và hàm lượng tạp chất. Ví dụ, hàm lượng lưu huỳnh và phosphor cần được kiểm soát chặt chẽ để tránh làm giòn vật liệu, ảnh hưởng đến khả năng hàn và độ bền va đập của thép tấm.

Tại các nhà máy luyện thép hiện đại, nguyên liệu thường được phân tích bằng máy quang phổ để xác định chính xác thành phần hóa học trước khi đưa vào lò luyện. Đặc biệt, với thép dùng cho đóng tàu, các yêu cầu về kiểm soát thành phần hóa học rất nghiêm ngặt vì thép phải đáp ứng đồng thời nhiều tiêu chuẩn quốc tế như ASTM, JIS hay EN. Việc kiểm soát ngay từ nguyên liệu đầu vào giúp hạn chế sai sót trong các công đoạn sau, đồng thời nâng cao khả năng đáp ứng các tiêu chuẩn phân loại hàng hải.

2. Luyện kim – Nâng cấp thành phần và loại bỏ tạp chất

Sau khi nguyên liệu được kiểm định và nạp vào lò luyện, quá trình luyện kim bắt đầu. Tùy theo công nghệ, nhà máy có thể sử dụng lò cao, lò điện hồ quang (EAF) hoặc lò chuyển BOF để nấu chảy và tinh luyện thép. Trong suốt giai đoạn này, kỹ thuật viên sẽ điều chỉnh thành phần hóa học của thép nhằm đạt đúng yêu cầu cơ lý theo từng mác thép đóng tàu. Các nguyên tố như carbon, mangan, silic được bổ sung có kiểm soát để cải thiện độ bền, độ dẻo và khả năng chống va đập.

Đồng thời, những tạp chất như lưu huỳnh, phosphor hay khí không mong muốn (oxy, nitơ) được loại bỏ bằng quá trình khử khí chân không (VD – Vacuum Degassing) nhằm tránh rỗ khí trong thép thành phẩm. Đây là bước quan trọng giúp đảm bảo thép có cấu trúc đồng đều, độ tinh khiết cao, không lẫn tạp chất gây hư hại trong quá trình sử dụng. Tại các nhà máy luyện thép chuyên dụng cho ngành đóng tàu, việc kiểm tra mẫu thép trong lò được thực hiện định kỳ bằng máy phân tích quang phổ, đảm bảo mỗi mẻ thép đều tuân thủ đúng quy chuẩn quốc tế như IACS hoặc ABS.

3. Đúc phôi và cán nóng – Tạo hình sơ bộ thép tấm

Khi thành phần hóa học đạt yêu cầu, thép lỏng được đưa sang công đoạn đúc phôi, thường sử dụng công nghệ đúc liên tục (Continuous Casting) để tạo ra các phôi slab (phôi tấm) – nguyên liệu chính cho quá trình cán nóng. Phôi thép sau khi nguội sơ bộ sẽ được gia nhiệt lại ở nhiệt độ khoảng 1200–1250°C rồi đưa vào hệ thống cán nóng để tạo hình. Trong quá trình cán, phôi được ép và kéo giãn liên tục qua các trục cán, giúp giảm độ dày và tăng chiều dài, đồng thời làm thay đổi cấu trúc tinh thể, giúp tăng độ bền cơ học. Đây là bước tạo hình sơ bộ các tấm thép với độ dày phù hợp theo từng cấp thép: 6mm, 8mm, 12mm… tùy theo yêu cầu.

Sau khi cán, thép được làm nguội có kiểm soát để đạt được cấu trúc ổn định. Với thép tấm đóng tàu, quá trình này phải tuân thủ nghiêm ngặt các yêu cầu về độ dày đồng đều, bề mặt nhẵn, không có rỗ khí hoặc vết nứt. Mỗi lô thép sau cán đều được kiểm tra cơ tính và siêu âm để phát hiện lỗi bên trong trước khi chuyển sang giai đoạn xử lý tiếp theo.

4. Xử lý nhiệt và kiểm tra chất lượng – Đảm bảo tính ổn định và độ bền

Sau quá trình cán nóng, một số loại thép tấm đóng tàu sẽ trải qua bước xử lý nhiệt như tôi luyện (quenching), ram (tempering) hoặc ủ (annealing), nhằm nâng cao độ cứng, tính chịu lực hoặc độ dai va đập ở nhiệt độ thấp. Đây là bước đặc biệt quan trọng với thép cường độ cao hoặc thép dùng cho môi trường băng giá. Tiếp theo là quy trình kiểm tra chất lượng toàn diện – bao gồm cả kiểm tra không phá hủy (NDT) và kiểm tra phá hủy. Các bài kiểm tra phổ biến bao gồm: thử kéo, thử va đập Charpy (ở nhiệt độ âm), thử uốn, siêu âm kiểm tra rỗ khí, kiểm tra độ dày và độ phẳng.

Ngoài ra, mỗi lô thép phải được kiểm tra thành phần hóa học bằng máy phân tích hiện đại, đảm bảo phù hợp với từng tiêu chuẩn như ABS, DNV, BV hoặc LR. Chỉ khi vượt qua toàn bộ các bài kiểm tra này, thép tấm mới được cấp chứng nhận chất lượng và cho phép xuất xưởng. Các chứng chỉ này là cơ sở để các công ty đóng tàu sử dụng trong hồ sơ kiểm định vật liệu và làm việc với các tổ chức phân loại hàng hải quốc tế.

Stavian Industrial Metal – Đối tác tin cậy trong ngành thép đóng tàu

Trong bối cảnh ngành đóng tàu ngày càng đòi hỏi cao về chất lượng vật liệu, Stavian Industrial Metal đã và đang khẳng định vị thế là một trong những đối tác chiến lược uy tín hàng đầu trong lĩnh vực cung cấp thép tấm chuyên dụng cho đóng tàu. Với hệ thống chuỗi cung ứng vững mạnh, quy trình kiểm soát chất lượng nghiêm ngặt và nguồn hàng đa dạng, Stavian cam kết mang đến cho khách hàng những sản phẩm thép đạt chuẩn quốc tế như ABS, DNV, BV, LR, NK, RINA… phù hợp cho mọi loại tàu – từ tàu vận tải biển, tàu chở dầu đến tàu chuyên dụng hoạt động ở vùng biển băng giá.

Không chỉ cung cấp thép, Stavian còn hỗ trợ tư vấn kỹ thuật, lựa chọn mác thép phù hợp và tối ưu hóa giải pháp vật liệu cho từng dự án đóng mới hay sửa chữa tàu biển. Bằng năng lực phân phối rộng khắp, dịch vụ hậu mãi chuyên nghiệp và định hướng phát triển bền vững, Stavian Industrial Metal luôn là lựa chọn tin cậy của các nhà máy đóng tàu, đơn vị thi công kết cấu thép và doanh nghiệp công nghiệp hàng hải trong và ngoài nước.

THAM KHẢO THÊM

- Thép đóng tàu a36: Ưu điểm, ứng dụng và tiêu chuẩn chất lượng

- Thép mỏ đóng tàu chất lượng cao cho khai thác

- Chuyên cung cấp thép tấm đóng tàu uy tín, chất lượng cao

- Tiêu chuẩn thép đóng tàu và những yêu cầu kỹ thuật quan trọng